1. 空間知能がもたらす製造業の革新:Quantum RTLSの真価

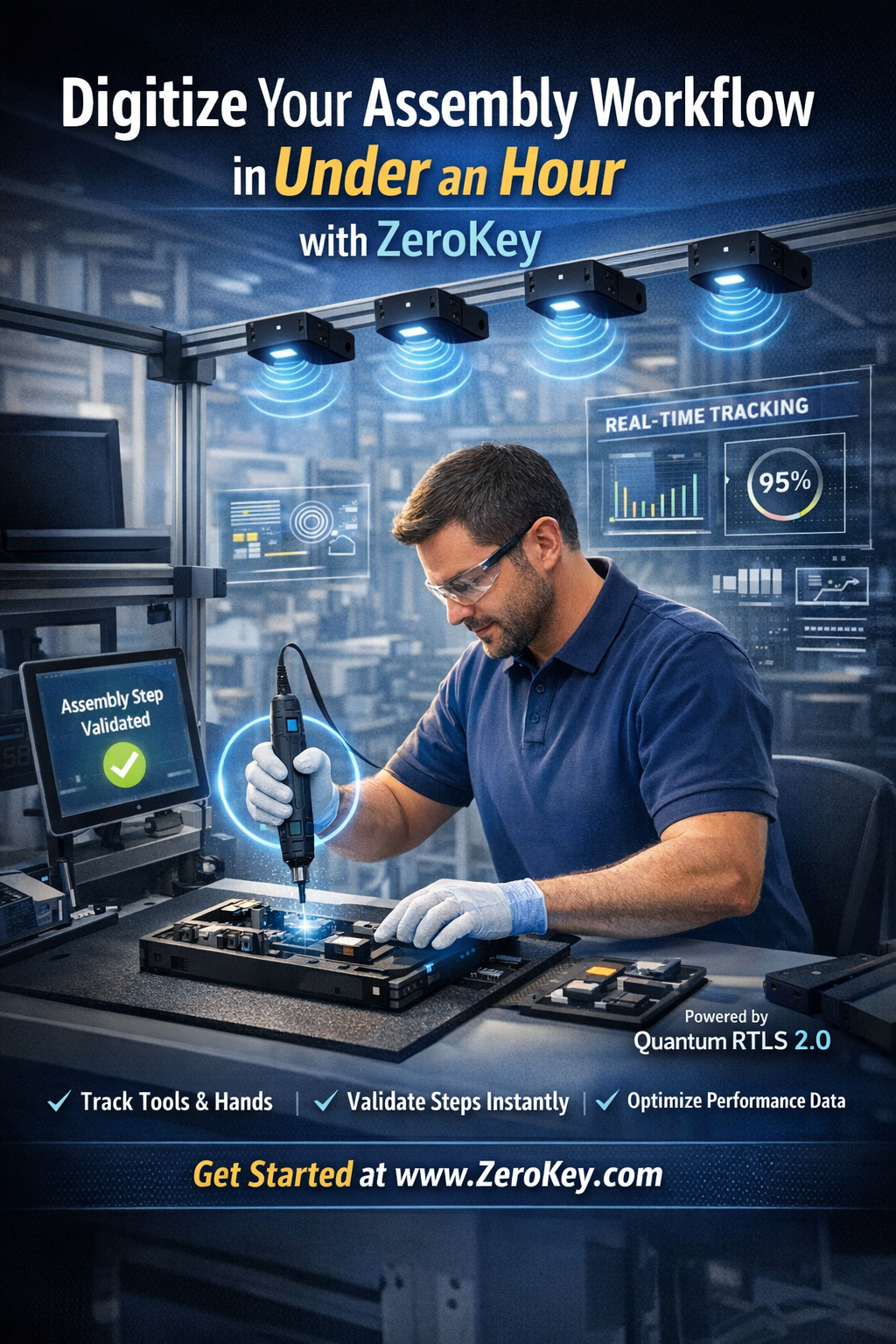

製造現場において「誰が、どこで、何をしているか」を把握することは、品質管理の要です。ZeroKeyが提供する「空間知能プラットフォーム」は、単なる位置測定を超え、組立プロセス全体の自動検証を実現します。

その中核となるのがQuantum RTLS(リアルタイム位置測位システム)です。この技術は、作業者の手の動き(ハンド・ムーブメント)や、使用している工具の正確な位置をベンチ上でミリ単位で追跡することを可能にします。ソースによれば、このシステムは「空間知能」を活用してデジタル作業指示書を作成し、組立プロセスの各ステップを作業者の動きに基づいて自動的にガイド・検証するように設計されています。

従来の紙ベースのワークフローでは、作業者が手順を一つずつ確認し、手動で記録する必要がありました。しかし、ZeroKeyのシステムでは、作業者が部品を手に取ったり、工具を特定のボルトに当てたりする動作そのものがデータとして認識されます。これにより、「正しい部品をピックアップしたか」「正しい位置に配置したか」をリアルタイムで判断し、ミスがあればその場で修正を促すことができるのです。このプラットフォームは、物理的な空間をデジタルデータとして統合することで、現場の「動き」をインテリジェンスな情報へと変換します。

2. ハードウェアのセットアップ:6つのアンカーとスマートデバイス

ZeroKeyのシステムの導入は、驚くほどシンプルかつ迅速です。ソースで示されているセットアップ手順では、まず6つの「ユニバーサル・アンカー」デバイスを使用します。

これらのアンカーには、現場での運用を極めて容易にする2つの大きな特徴があります。

- バッテリー駆動: 電源配線の工事が不要なため、既存の組立ベンチに即座に配置できます。

- 戦略的な配置: ピック・アンド・プレース(部品の採取と配置)を行うエリアや、工具を使用するエリアを十分にカバーできるようにベンチ周囲に設置します。これにより、作業中のどの時点でもアンカーネットワークがデバイスを捕捉できる良好なカバレッジを確保します。

次に、データの司令塔となるゲートウェイをPCに接続し、システムの構成(キャリブレーション)を開始します。最終的には、このゲートウェイをエッジ・コンピューティング・デバイスに接続することで、専用のダッシュボードを介して「空間知能プラットフォーム」を利用できるようになります。

作業者側が装着するデバイスも軽量かつ実用的です。作業者の両手には2つのリストバンド型デバイスを、そして使用する工具(例:Culver製のスマートツールなど)にはモバイルデバイスを装着します。これらのデバイスの電源を入れた瞬間に、システムの「ロケーション・ビュー」上にそれぞれの位置がリアルタイムで表示され、ベンチ上でのすべてのアクティビティが可視化される状態になります。

3. わずか5分で完了するキャリブレーション:迅速な立ち上げの秘密

高度な位置測位システムでありながら、運用開始までのハードルが極めて低いのがZeroKeyの大きな強みです。ソースによれば、システムのキャリブレーションは「ZeroKey設定ツール」を用いて、わずか数分で行われます。

具体的なキャリブレーションの手順は以下の通りです:

- モバイルデバイスによる測定: 1つのモバイルデバイスを手に持ち、測位を行いたい空間内(ベンチの周囲など)を動き回ります。この際、デバイスをベンチの方に向け続けることがポイントです。

- マルチポイント測定: 移動しながら、システムが空間内の複数の場所から測定データを収集します。画面上の進捗バーが100%に達するまでこの作業を続けます。

- 自動処理: 測定完了後、システムがデータの処理を開始します。この処理にかかる時間は約5分です。

特筆すべきは、この5分という待ち時間さえも無駄にならない点です。ソースのデモンストレーションでは、システムがバックグラウンドで処理を行っている間に、Culverスマートツールの電源を入れ、ネットワークに接続して統合準備を進める様子が描かれています。つまり、キャリブレーションが終わる頃には、ツールの統合も同時に完了しているという効率的なワークフローが組まれています。

処理が完了すると、画面上には即座にライブ・ポジショニング(リアルタイム位置情報)が表示されます。デバイスを動かすと、その動きが極めて高い精度で画面に反映されることを確認でき、そのまま「エッジ・コンピューティング・デバイス」を介して本運用へと移行できるのです。

アナロジーによる補足: この導入プロセスを料理に例えるなら、「全自動のキッチンタイマーとセンサーを、両面テープで既存のキッチンに貼るだけ」のようなものです。大掛かりなリフォーム(配線工事やプログラミング)をせずとも、6つのタイマー(アンカー)を置き、一度キッチン内を歩き回って「ここがまな板、ここがコンロ」と覚えさせる(キャリブレーション)だけで、あとはシステムが「今は野菜を切るステップですね」「火力が強すぎます」と自動で見守ってくれるスマートキッチンが、カップラーメンを作るのと変わらない手軽さで完成します。

4. デジタルワークフローの構築:紙の指示書から直感的なステップへ

物理的なセットアップとキャリブレーションが完了したら、次は空間知能プラットフォーム上でのソフトウェア設定に移ります。ソースによれば、このプロセスは「管理ダッシュボード」から直感的に行うことができます。

まず、「ワークステーションの管理(Manage Workstations)」メニューで新しい作業場を作成し、続いて「ワークフローの管理(Manage Workflows)」から新規のワークフローを追加します。ここで特筆すべきは、既存の紙ベースのワークフローをデジタル化する際の圧倒的な容易さです。現場で長年使われてきた手順書の手順を、一つひとつデジタルのステップとしてプラットフォームに登録していくだけで、複雑なプログラミングを介さずに構築が可能です。

具体的な構成要素として、ソースでは「ピック・アンド・プレース(部品の採取と配置)」ステップが紹介されています。これは、以下の2つのアクションによってデジタル作業指示を駆動させる仕組みです,。

- ピック(採取): 正しい部品ビンに手が届いたことを検知。

- プレース(配置): 部品を治具の正しい位置に置いたことを検知。

これらの各サブステップに対して、個別の指示内容を追加することができ、作業者は画面の指示に従うだけで迷いなく作業を進められます。ソースでは6つのピック・アンド・プレース手順と、1つのボルト締め手順(ボルトシーケンシング)を組み合わせた例が示されていますが、ステップ数やワークフローの数に制限はありません,。この柔軟性により、単純な組立から非常に複雑な多工程のプロセスまで、あらゆる現場作業をデジタル化の対象にできます。

5. スマートツールとの統合:オープンプロトコルによる高度な制御

ZeroKeyのシステムは、単に位置を測るだけではなく、現場の工具を直接コントロールする「司令塔」としての役割も果たします。ソースでは、Culver製のスマートツールを例に、オープンプロトコルを用いた統合手順が詳しく説明されています。

統合のステップは非常にスピーディです。

- 接続設定: ツール側の設定画面から割り当てられたIPアドレス(ホストアドレス)を確認し、ZeroKeyのプラットフォームに入力します。

- 動作テスト: 設定後、画面上の「無効化」ボタンを押すと即座にツールのコントローラーが無効になり、「有効化」を押せば瞬時に復旧します。このリアルタイムな双方向連携により、インテグレーションが正しく機能しているかを即座に確認できます。

この統合が真価を発揮するのは、実際の組立工程、特にボルト締め(ボルトシーケンシング)の場面です。システムは、工具が正しいボルトの位置に正確に配置されるまで、デフォルトで工具をロック(無効化)しておくことができます。正しい位置にツールが当たった時のみロックが解除され、作業が可能になります。

さらに、単に位置を確認するだけでなく、ツールのコントローラーから送られるトルク完了信号も監視します。規定のトルクに達して作業が成功したことをシステムが確認して初めて、自動的に次のステップへと案内が進む仕組みになっています。これにより、「締め忘れ」や「不完全な締め付け」を物理的に防止する、極めて精度の高い品質保証が実現します。

6. ゾーン・キャリブレーション:現場の「物理的マッピング」

ワークフローのステップが定義できたら、次にそのデジタルな手順を、「現実のベンチのどこで行うか」という物理的な場所に紐付けます。これが「ゾーン・キャリブレーション」という工程です。ソースでは、この作業を「ステーションのトレーニング」と表現しています。

作業は、実際にベンチの前に立って以下の手順で行います:

- 部品ビンの登録: 例えば「ビン1」に手を入れ、プラットフォーム上の「ゾーンをキャリブレーション(Calibrate Zone)」ボタンをクリックします。これでシステムは、その3次元的な空間を「ビン1」として記憶します。

- 配置場所(治具)の登録: 次に、部品を置くべき治具の位置に手を置き、再度クリックしてゾーンを作成します。

- 工具使用位置の登録: ボルト締め工程では、ツールが正しく使用されるべき位置(ボルトの頭)に正確に工具を保持し、それぞれのボルトに対して個別にキャリブレーションを行います。ソースの例では4本のボルトすべてに対してこの設定を行っています。

このプロセスが完了すると、そのベンチ固有の「ユニークなマッピング」が完成します。この方式の優れた点は、スケーラビリティ(拡張性)にあります。一度作成したワークフローのマスターデータがあれば、複数のワークステーションに対して、それぞれの物理的なレイアウトに合わせて個別にマッピングを行うだけで、全く同じ作業環境を量産できるのです,。

さらに、このシステムは「ライトビン(デジタル・ピッキング・システム)」との連携も容易です。ワークフローの各ステップに「棚のライトを点灯させる」というアクションを追加するだけで、位置測位と視覚的な指示を組み合わせた、より高度な作業支援環境を構築することが可能です。

アナロジーによる補足: このステップは、「新人に仕事の『型』を教え、同時に『道具箱の場所』を覚えさせる」プロセスに似ています。第4章で「仕事の順序(マニュアル)」を作成し、第5章で「使う道具(スマートツール)」を新人の手に馴染ませ、第6章で「この部品はここ、あのネジはあそこ」と「現場の配置」を叩き込む。この一連の教育が、ZeroKeyを使えばわずか1時間で、しかも人間よりも正確に、デジタルなシステムに対して完了してしまうのです。

7. 実運用:作業者をガイドし、自動で検証する「ハンズフリー」の革新

システムのセットアップが完了し、いよいよ実運用のフェーズに入ると、ZeroKeyが単なる「位置測定器」ではなく、作業者のインテリジェントなパートナーであることが明確になります。

作業者は、自身の両手に装着したリストバンド型デバイスと、工具(例:Culverスマートツール)に取り付けられたモバイルデバイスを身にまとい、組立作業を開始します。ソースによれば、この運用の最大の特徴は、システムが作業者の動きを自動的に検出(Detected automatically)し、人間がシステムに合わせて「操作」する必要がないという点にあります。

- 自動的なステップ進行: 作業者が部品ビンに手を伸ばすと、システムは「正しいビンから部品を採取した(ピック)」ことを瞬時に認識します。続いて、その部品を治具に置くと、画面上の作業指示は自動的に次のステップへと進みます。作業者はPCのキーボードを叩いたり、フットスイッチを操作したりして「完了」を報告する必要が一切ありません。

- 「システムをいたわる(Babying the system)」必要がない: ソースのデモンストレーションでは、作業者は両手を使い、非常に速いスピードで作業を行っています。ZeroKeyのシステムは、作業者が意識的にゆっくり動いたり、特定の角度で手をかざしたりする必要がなく、自然な動作をそのままデータとして正確に捉え、意図した通りの検証を行います。

- ボルト締めの高度なセキュリティ: ボルト締め工程(ボルトシーケンシング)では、安全と品質のための強力な機能が働きます。システムはデフォルトで工具をロックしており、作業者が正しいボルトの位置に工具を正確に配置した時だけ、ツールのロックが解除(Unlock)されます。さらに、ツールのコントローラーが「規定のトルクに達した」という信号(プログラム完了)を発するまで、システムはそのステップを「完了」とは見なしません。これにより、1本のボルトも締め忘れることなく、かつ正確なトルクで全工程を完遂させることができます。

8. 蓄積されるデータとアナリティクス:現場の「真実」を可視化する

作業が完了すると、ZeroKeyのプラットフォームは即座に詳細なアナリティクスを表示します。これは単なる「終わったか、終わっていないか」の記録ではなく、現場の生産性を根本から改善するための宝の山です。

- サイクルタイムの精密な内訳: ワークフロー全体の所要時間だけでなく、個別のステップ(各部品の採取や配置)にかかった時間までもがすべてキャプチャされます。どの工程で時間がかかっているのか、特定の部品の取り出しに手間取っていないかを秒単位で分析できます。

- ミスの「ログ」記録: 作業中に発生した不備(Deficiencies)や間違いはすべてシステムに記録されます。例えば、間違ったビンに手を入れた、あるいは順序を飛ばそうとしたといった「ヒヤリハット」に近いミスも、データとして蓄積されます。

- すべてのデータのアクセス性: ワークフローを通じて取得されたすべての情報は、システムを介していつでも利用可能です。これにより、管理者は現場に張り付くことなく、客観的なデータに基づいて作業員のトレーニングが必要な箇所や、ワークフローの設計上のボトルネックを特定することができます。

9. 高いスケーラビリティ:1つのベンチから工場全体への展開

ソースにおける最も印象的なメッセージの一つは、この高度なシステムが「1時間以内」にすべてのセットアップから運用開始まで完了したという事実です。この迅速さは、大規模な工場展開において圧倒的なメリットとなります。

- 無制限のワークフロー構築: 今回の例はシンプルなものでしたが、ソースは「ステップ数やワークフローの数に制限はない」と明言しています。極めて複雑な多工程の組立ラインであっても、同様の手順でデジタル化が可能です。

- ステーションごとのユニークなマッピング: 複数のワークステーションに同じワークフローを展開する場合でも、各ステーションの物理的な配置(ビンの場所や治具の位置)に合わせて個別にキャリブレーション(ユニークなマッピング)を行うことができます。これにより、工場のレイアウトがステーションごとに多少異なっていても、同一のデジタル指示書を共有して運用することが可能です。

- 他デバイスとのシームレスな統合: 例えば、光る部品棚(ライトビン)との連携も、ワークフロー作成時に「アクション」として追加するだけで簡単に実現できます。空間知能(位置測位)と視覚的な通知(ライト)を組み合わせることで、新人作業員でも初日から熟練工並みの精度で作業を行うことが可能になります。

10. まとめ:未来のワークステーションへの招待状

ZeroKeyが提案するのは、単に「位置を測る」ことではなく、「現場のすべての動きに意味を持たせ、検証すること」です。

わずか1時間で、バッテリー駆動のアンカーを設置し、5分のキャリブレーションを行い、既存の紙の指示書をデジタル化する。これだけで、あなたの現場には「ミスを物理的に許さない」スマートな環境が誕生します。

- 品質の保証: 工具のロック機能と位置検証により、ヒューマンエラーを根絶します。

- 教育コストの削減: デジタル指示書が作業者を一歩ずつガイドするため、長期間の研修が不要になります。

- 継続的な改善: 自動収集されるサイクルタイムやミスデータが、次なる「カイゼン」の確かな根拠となります。

デジタル・トランスフォーメーションは、大きな一歩である必要はありません。ZeroKeyとともに、まずは目の前の組立ベンチを、1時間で世界最高水準のスマート・ワークステーションへと進化させてみませんか?

まとめ: ZeroKeyを導入したワークステーションは、いわば「自動ブレーキとナビゲーションが搭載された車」のようなものです。

ドライバー(作業者)は自分の感覚だけで運転(作業)するのではなく、ナビ(デジタル指示書)が最適なルートを示し、もしコースを外れそうになったり障害物(ミス)があったりすれば、車(システム)が自動的にブレーキ(工具のロック)をかけて守ってくれます。

そして、ドライブが終われば、走行記録(アナリティクス)がすべてグラフ化され、次のドライブをより安全で速いものにするためのアドバイスをくれるのです。

コメント